Memo 01

フルオーダーだからこそ、デザインも自由自在。お客様おひとりおひとりのご希望を、そのままカタチに。

営業時間 10:00~17:00

創業して95年ステンレスを手掛けて約65年。

ステンレスモニュメント・オブジェ・プラント等の技術を集約しての

オーダーメイドキッチン。

▲プログラマーがCADを使用し、展開図を作成。

お客様からのご要望をもとに、表面仕上げ、寸法を決定し、CADで展開図を作成します。展開図の作成にはシンクの勾配はもちろん、折り曲げ、溶接、研磨といった今後の工程も想定し、反映しなければならないため、幅広い知識を持つ熟練のプログラマーが担当。その後、作成したデータを高精度加工が可能な複合マシン(レーザー加工機)に入力します。

Memo 01

フルオーダーだからこそ、デザインも自由自在。お客様おひとりおひとりのご希望を、そのままカタチに。

Memo 02

担当営業が、ご要望を丁寧にお伺いします。ショールームでは、キッチンの実物も直接ご覧いただけますのでお気軽にお越しください。

Matsuoka Meister

吉川 幸晴

担当:プログラミング / 入社年度:1981年 / 趣味:読書、映画鑑賞

ものづくりに携わって35年が経ちました。レーザー加工機導入までの12年間は工場内で働いていました。その間に培った職人の勘(ノビ・ニゲ等)と精密マシンとのハイブリットが「MATSUOKA品質」の要因の一つではないでしょうか。パソコン画面に有る展開図の延長がお客様の自慢のキッチンになる事を意識しながら日々取り組んでいます。

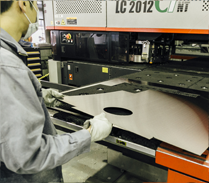

▲タッピング加工機能も搭載されているレーザー加工機。 (AMADA LC-2012C1NT)

入力されたデータをもとに、高精度なレーザー加工機でシンクや天板などの材料となる板をカットしていきます。レーザー加工機によってカットされた材料は、 職人によって、バリ取り・キズの有無のチェックを入念に行った後、次の工程へ。さらに、細かいパーツも、選別された端材を活用し、効率よくカットしていきます。

Memo 01

同じ素材(SUS304)でも、表面仕上げによって、ステンレスの表情は大きく変わります。

画像:左から

ホットバイブレーション/バイブレーション/ヘアライン

Memo 02

ステンレスの板は主に4×8板、5×10板を使用。そこからシンクや天板などの材料を効率よくカットしていきます。

画像:レーザー加工機によって、シンク用にカットされた材料

Matsuoka Meister

西 真弘

担当:レーザー加工 / 入社年度:2011年 /趣味:スクーバ・ダイビング、アウトドア、スキー

MATSUOKAのオーダーキッチンは一人で作っているのではなく、仲間と協力しながら製作しています。精度はもちろんのこと、次の加工がしやすいように、板のキズを最小限にする事や、バリ取りの方法などを工夫しています。MATSUOKAのオーダーキッチンを選んでいただいたお客様に最高の商品を提供する為には、一緒に製作している仲間を思いやることを心がけています。

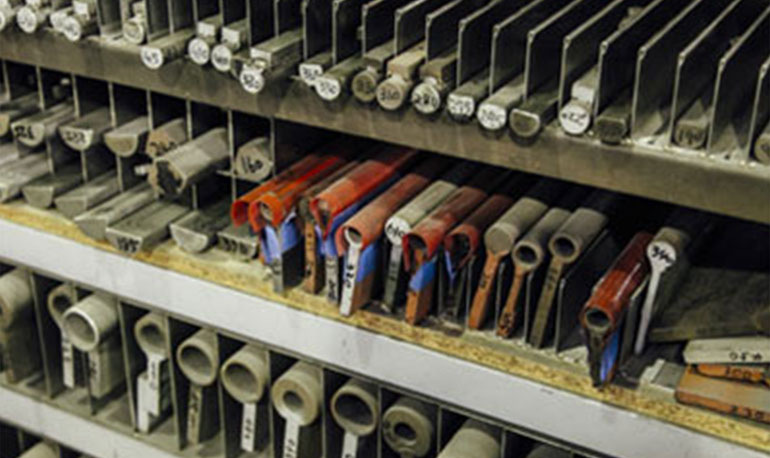

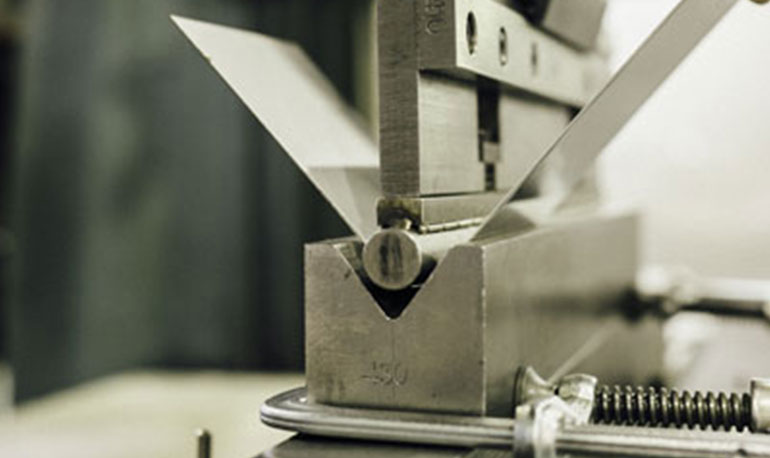

▲プレスブレーキ(AMADA HG-2204)

カット後の板を曲げ、丸みやエッジを加えることで、平面から立体へと加工し、そこに新たな表情を生み出す折り曲げ加工。ステンレスの特性を知り尽くした職人が様々な金型を使い分け、ベンディングマシン(プレスブレーキ)で自由自在に加工していきます。

▲製品の形状や寸法に合わせ、様々な金型を選択

▲製品の形状や寸法に合わせ、様々な金型を選択

▲プレスブレーキにより、折り曲げられた素材。

▲プレスブレーキにより、折り曲げられた素材。

Matsuoka Meister

中原 淳一

担当:折り曲げ加工 / 入社年度:1994年 /趣味:筋トレ・食べあるき

図面を確認して、まず、どのような製品になるかをイメージします。刃型の選定、折り曲げる順番、板のクセ、厚み、材質を考え、勘と経験を駆使して段取りをし、作業を進めています。特に、変わった形状をしたものは、全工程で時間を費やします。無事に完成し、出荷するまでは気が抜けない日々です。お客様に大事に長く使っていただければと思い、製作に取り組んでいます。

▲高度な技術を要するステンレスのアルゴン溶接

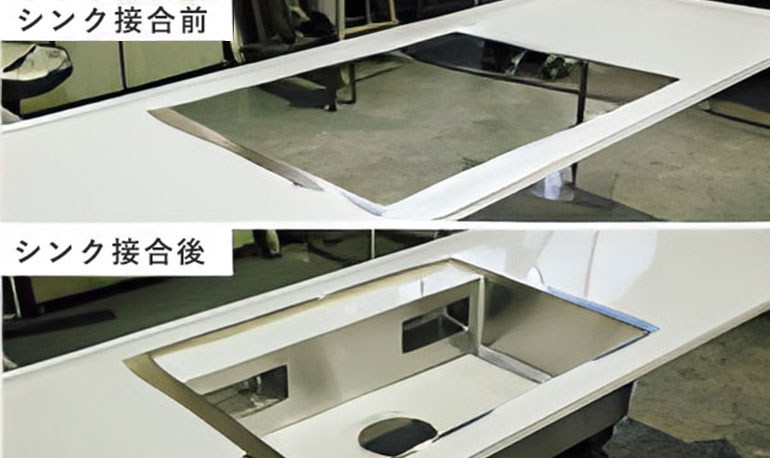

薄いステンレス板のアルゴン溶接には、非常に高度な技術が求められ、熟練した職人にもなると、「ステンレスの気持ちが分かる」と言われるほど、その世界は奥深いものです。特に、天板との一体感を保つ接合はまさに職人の腕が試されるもの。完成度を左右する難易度の高い工程をクリアするため、接合した後も、歪みなどがないか、入念にチェック。職人の手仕事だからこそ、機械では製作できない形状も形にすることが可能です。

▲キッチンの天板に接合されたシンク

▲キッチンの天板に接合されたシンク

▲溶接後のシンクを叩き、整形していく

▲溶接後のシンクを叩き、整形していく

Matsuoka Meister

石岡 俊紀

担当:溶接・組立加工 / 入社年度:1989年/趣味:ゴルフ

なにより、丁寧なモノづくりを心がけること。そして、お客様に喜んでいただける商品をめざすこと。私のこころの真ん中には、いつもそんな想いがあります。暮らしの中に溶け込み、何十年もの間、愛される商品づくりをめざして。これからも更なる努力を続けていきたいと思います。

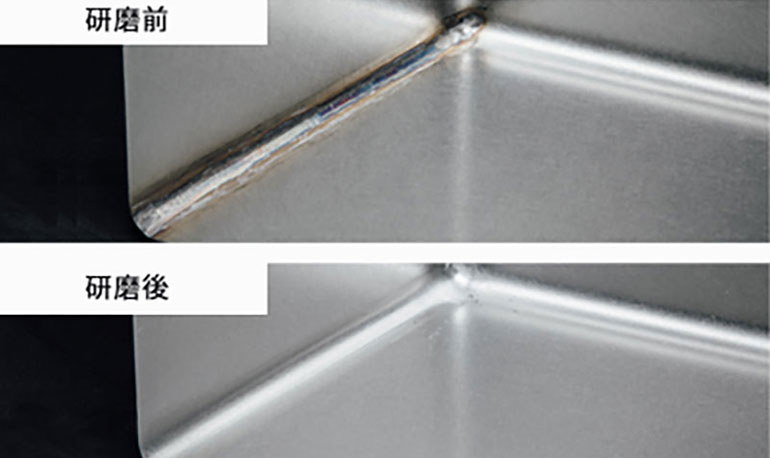

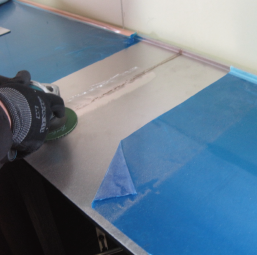

▲ミリ単位の技術を要する研磨作業

溶接・接合箇所を研磨することにより、“継ぎ目”を無くし、美しく仕上げます。長年の経験で培ってきた熟練の技を持つ職人たちが、数々の工程を重ね、確かな目と繊細な指先で一品ずつ丁寧にチェック。この工程を経て、“MATSUOKA”の商品は完成します。

▲シンクの溶接部分を研磨し、”継ぎ目”を無くす

▲シンクの溶接部分を研磨し、”継ぎ目”を無くす

▲天板とシンクの接合箇所を研磨し、自然な仕上がりに

▲天板とシンクの接合箇所を研磨し、自然な仕上がりに

Matsuoka Meister

浅倉 裕一

担当:研磨仕上げ / 入社年度:2007年 /趣味:フットサル、釣り

0.1mm単位の精度が要求される研磨仕上げに、妥協は一切許されません。指先で感じ、目で確かめ、究極の美しさを生み出していく。お客様に商品が届いた日。「MATSUOKAのキッチンを選んで良かった」そんな風に思っていただけたとしたなら、これ以上の幸せはありません。

大きくて搬入ができないワークトップは分割して現場で溶接し、綱ぎ目のない一体タイプにできます。

①溶接前

②溶接後の手直し

③一回目研磨

④最終研磨後

▲どこで繋いだのか分からなくなります。